- 首頁

- >

- 新聞

- >

- 高功率雷射切割機三大製程難度

高功率雷射切割機三大製程難度

2024-05-22 14:40:47

高功率雷射切割機憑藉著切割寬度大、切割速度快、能夠切割較厚板材等無可比擬的優勢,得到了市場的廣泛認可。但由於高功率雷射切割技術仍處於普及初期,因此一些操作人員對高功率雷射切割技能還不太熟練。

透過長期的測試和研究,創恆總結了一系列針對高功率雷射切割不良的解決方案,希望能夠幫助到正在困惑的人。

如果發現切割效果不佳,首先應檢查以下原因:

1.雷射頭內所有鏡片清潔無污染;

2.水箱內水溫正常,雷射器上無凝露;

3.切割氣體純度優良,氣路順暢,無漏氣。

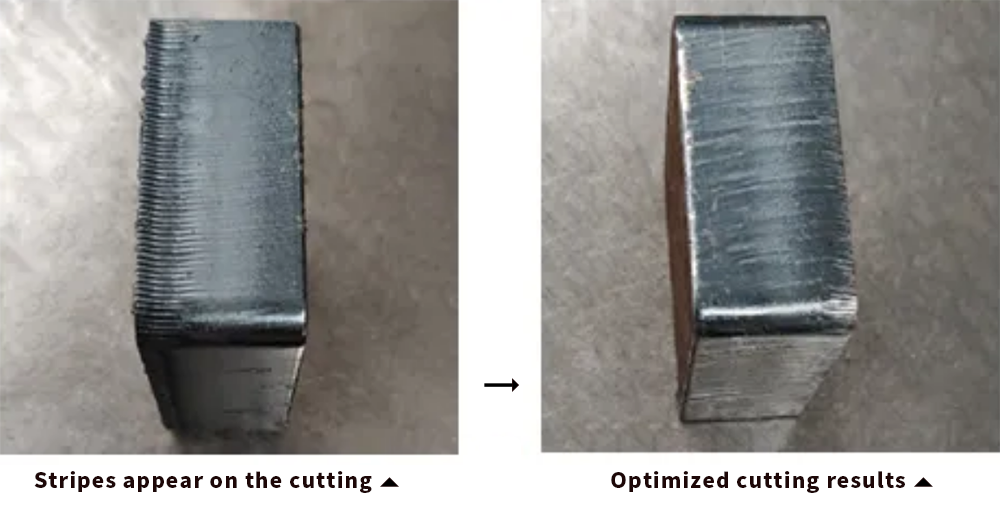

問題一:切條

可能的原因:

1.噴嘴選擇不正確,噴嘴過大;

2.氣壓設定錯誤,氣壓設定過高,造成過燒、出現條紋;

3.切割速度不對。切割速度太慢或太快也會導致過度燃燒。

解決方案:

1.更換噴嘴,更換直徑較小的噴嘴。例如,16mm碳鋼光亮面切割,可選用高速噴嘴D1.4;對於20mm碳鋼光亮表面,可選用高速噴嘴D1.6;

2.降低切割氣壓,提高端面切割品質;

3.調整切割速度,適當搭配功率和切割速度,即可達到如下右圖的效果。

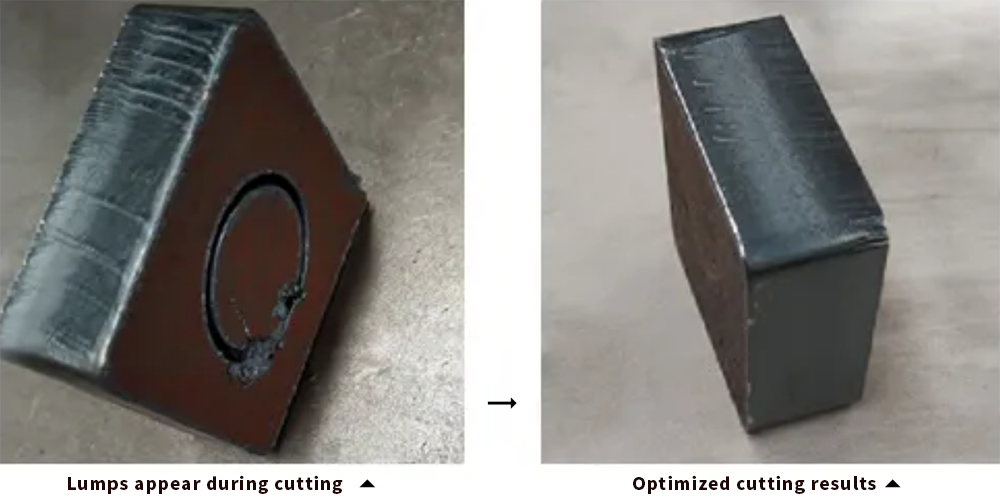

問題2:底部有硬塊

可能的原因:

1.噴嘴太小,切割焦點不符;

2、氣壓太小或太大,切割速度太快;

3.板材材質差,板材品質不好,用小噴嘴很難清除腫瘤殘留物。

解決方案:

1.更換大口徑噴嘴,調整正焦至適當位置;

2、升高或降低氣壓,直至風量適當;

3.選擇好的板子。

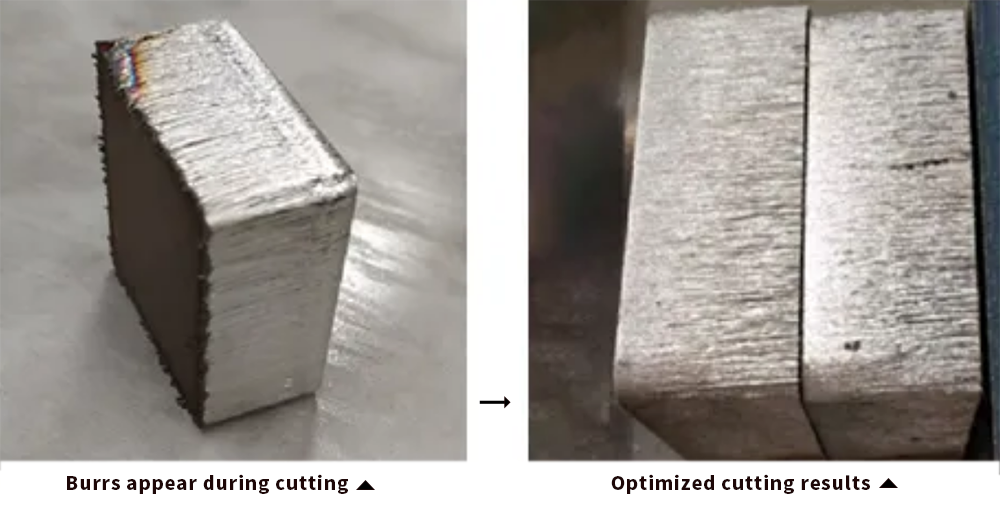

問題三:底部有毛刺

可能的原因:

1.噴嘴直徑太小,無法滿足加工要求;

2.負離焦不匹配,應增加負離焦並調整至適當位置;

3.氣壓過低,導致底部有毛刺,無法充分切割。

解決方案:

1.採用大直徑噴嘴,增加風量;

2、增加負離焦,使切割斷面到達底部位置;

3.增加氣壓可以減少底部毛邊。